Литье "белого" металла

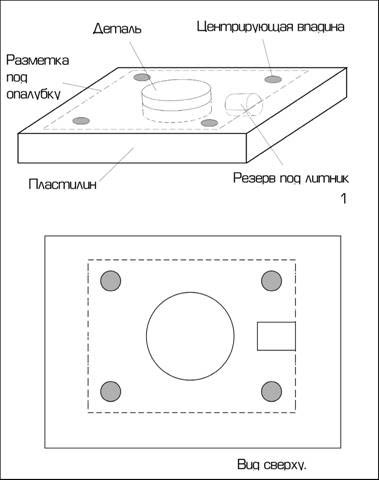

Литье «белого» металла.ПоясненияВ начале нужно сразу же дать пояснение про процессы, происходящие при литье. Металл довольно вязкая жидкость в расплавленном виде, и потому просто наливать в форму и получать приличные отливки не получится, необходимо лить под давлением, давление можно создать как минимум двумя способами: с помощью центрифуги и с помощью создания над деталью столба расплавленного металла. Образно говоря, если атмосферное давление измеряют в мм. ртутного столба, в нашем случае давление будем мерить в миллиметрах «белометаллического» столба… Смысл сказанного заключается в том, что делается один центральный литник под все формы, и он как бы вставляется в специальное место в форме, которое задается деталью, которую условно назовем «резервом литника» представляет собой цилиндр небольшого диаметра и длины, например кусок круглого карандаша длиной 10-15 мм. Таким образом когда форма будет собрана и центральный литник будет установлен, заливка металла в канал литника будет создавать определенное давление, которое, собственно и будет проливать деталь. (Рис.5) Еще в форме необходимо будет делать центрирующие выступы произвольной формы, для того чтобы половинки формы смыкались без смещения. Также нужны будут отводящие воздух каналы и выпоры для выхода воздуха из формы. Но об этом ниже. ПодготовкаБерем пластилин и раскатываем плоско. Берем детали и вдавливаем примерно до половины или чуть меньше в пластилин. Скальпелем или шпателем аккуратно заправляем пластилин возле деталей. Также устанавливаем резерв под литник. Делаем углубления под центрирующие выступы, форма в принципе любая, от круглой до уголка. (Рис.1) После этого берем полоску картона шириной 50-60мм, шпателем прочерчиваем по середине полоски линию, и сгибаем по ней. Получается уголок, из которого сгибаем опалубку. После сгиба по периметру будущей формы, картон режем по линиям изображающим углы опалубки от середины полоски. Получается примерно как на Рис.2. Эту опалубку устанавливаем в пластилин, так чтобы одна стенка контактировала с резервом под литник. Разделительный слой.Он нужен для того, чтобы половинки формы разнялись, без него силикон просто намертво сцепится, с первой половинкой и все пропало. Делаем его из жидко разведенного бензином клея 88. Наносим аэрографом на всю поверхность формы, даем просохнуть. Важно чтобы слой был тонким (микроны) и покрывал всю поверхность. Лучше поэкспериментровать. Теперь отгибаем «лопухи» опалубки заранее прорезанные, склеиваем их скотчем, и заливаем вторую половинку формы, накрываем тоже кусочком пластика для формирования ровной внешней стороны формы. Ждем полимеризации. Готовимся к литью.Разнимаем опалубку, затем аккуратно по линии стыка разнимаем форму извлекаем детали, прорезаем каналы соединяющие детали с литниковой системой. Также прорезаем каналы для выхода воздуха (Рис.4), а также просверливаем (прожигаем раскаленной иглой) выпоры для выхода воздуха. (Рис.6) Берем графит от самого мягкого карандаша и натираем на мелкой шкурке, затем мягкой щеткой втираем в форму, лишний графит сдуваем. Форма готова к литью. Теперь настала пора центрального литника. Центральный литник.Как писалось выше, этот литник предназначен для обеспечения давления при литье. Примерный процесс изготовления на Рис.3 Берем тот же резерв под литник который использовался для формы и торцом вдавливаем в пластилин, получается выемка в пластилине, в эту выемку устанавливаем трубочку потоньше которая будет формировать канал литника, а вокруг нее устанавливаем другую трубку потолще она будет формировать стенку литника, заливаем это сооружение силиконом. По готовности разнимаем, удаляем трубки получается тот самый литник о котором мы уже столько говорим. Чем выше литник, тем выше будет давление, и тем лучше будут проливаться детали, но при этом давление смыкания половинок формы тоже будет расти, также такой литник с расплавленным металлом внутри, представляет определенную опасность при ненадежной фиксации, изгибе и разливе. Оптимальным мне кажется 100-120 мм. Хотя можно и большей длины если обеспечить надежную фиксацию литника и хорошее смыкание половинок формы. Канал литника тоже нужно прографитовать. Литье.Cобираем всю конструкцию как нарисовано в начале нашего разговора Рис.5 или как на Рис.6. Половинки формы нужно зажать между двумя кусками фанеры, длина кусков должна быть выше центрального литника. Это для того чтобы излишки металла не плеснули случайно на руки. Вообще технике безопасности надо уделять очень много внимания, и надо быть очень осторожным с расплавленным металлом. Рекомендуется через каждые несколько отливок протирать форму графитом. Металл.Сам металл из которого и льются детали бывает нескольких видов, рекомендую использовать, стандартный стоматологический сплав, который известен как «Мелот», продается свободно в магазинах для стоматологов, состав его стабилен, температура литья у него невысокая, единственный существенный недостаток заключается в том что при перегреве он становится хрупким, для избежания этого рекомендую добавлять припой ПОС-40 примерно 10-20% (подбирается опытным путем, чтобы сплав не был хрупким, и в то же время сохранял текучесть). Металл удобно разогревать в тигле который используют зуботехники или ювелиры. Силикон.Тут выбор достаточно велик, от импортных отличных и очень дорогих, до наших родных отечественных, ценой поскромнее и вполне достаточного качества. Автомобильных или строительных порекомендовать не могу, не пробовал, смысл выбора силикона, в одном: он должен иметь высокую текучесть. Рекомендую «Пентэласт-710» или «Пентэласт-710М». Второй более текучий и более простой в использовании особенно при отсутствии опыта. Но первый лично мне нравится больше хотя настоятельно рекомендую использовать с ним глубокое вакуумирование (разрежение с помощью компрессора от холодильника не хватит). Производится и продается этот силикон в Москве на фирме «Пента-91». Адрес в любом поисковике.

| |

|

| |

| Просмотров: 589 | Теги: | Рейтинг: 0.0/0 |